Son nom ne fait pas rêver. On dirait un personnage de science-fiction ou l’acronyme d’une organisation secrète. Pourtant, il est indispensable pour conduire un projet, et pas seulement dans l’industrie automobile. Le problème ? On l’a parfois remplacé par une machine à produire des documents. Il est trop souvent déconnecté du réel. Alors, partons à sa rencontre et démystifions !

le chef d’orchestre des projets bien ficelés

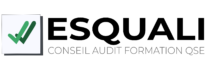

L’APQP, ou « Advanced Product Quality Planning », a pour rôle de faire en sorte qu’un produit soit conçu, fabriqué et livré avec la qualité attendue, dans les délais et avec un budget maîtrisé. Il repose sur trois piliers essentiels :

- La planification: C’est la clé ! En construisant et en suivant un planning avec ses jalons et ses « délivrables » et ses interactions. Avec le planning client, les plannings fournisseurs et les autres contraintes, on évite les mauvaises surprises.

- La pluridisciplinarité : L’APQP rassemble des compétences variées autour de la table : commerce, bureau d’études, méthodes, qualité, production, logistique. Chacun participe aux réunions projets régulières et aux passages de jalons.

- Le support du management : Les anglophones l’appellent « escalation », et ils n’ont pas tort ! L’idée est de remonter les problèmes au plus tôt et au plus haut pour ne pas mettre en péril un projet. Avec un bon système d’alerte, les risques sont identifiés et gérés à temps, au bon niveau. Et les passages de jalons sont systématiquement validés par la direction qui a les leviers pour lever les points durs.

Alors, ces jalons ? Il y en a souvent cinq.

- La planification : Valider le besoin, sa faisabilité, puis définir l’équipe le planning, le budget et les dates clé. Les données de sortie (les « délivrables ») sont principalement l’étude de faisabilité, l’analyse des risques, le planning, le budget, les volumes, l’équipe projet.

- La conception du produit : Les données de sortie sont l’analyse fonctionnelle, l’AMDEC design (DFMEA), le plan produit, les caractéristiques critiques, les aspects réglementaires, sécurité, environnement…

- Conception du process : Les données de sortie sont le synoptique de fabrication, le lay-out, les plans machine, les plans outils, l’AMDEC process (PFMEA), le plan de surveillance, les études MSA.

- Validation du produit et du process : On vérifie que le process est capable en quantité et en qualité : journée pleine cadence (ou run at rate), audit process, rapports de mesure et de test, capabilités. Tous ces éléments font partie du PPAP, la donnée de sortie de ce jalon, qui formalise le passage de relais des équipes projet à la production.

- Démarrage en production (SOP) : pendant les premiers mois on va mettre le process sous surveillance. L’améliorer, analyser les résultats, avant de faire le bilan de ce qui a fonctionné (ou pas) pour faire encore mieux la prochaine fois. Les « lessons learned » sont les données de sortie (même si je n’ai pas ce mot !).

L’APQP, c’est du bon sens et de l’anticipation mis sous forme de checklists, de documents et de validations pluridisciplinaires. Et sous la conduite d’un chef de projet impliqué et terrain, et le regard attentif de la direction.

Trop de mots flous ou mal compris parmi les documents cités dans cet article ? C’est peut-être le signe qu’un accompagnement de vos équipes à la conduite de l’APQP est souhaitable !

N’hésitez pas à faire appel à ESQUALI pour vous guider dans vos projets et en faire des succès !